干法超细粉碎工艺是一种广泛应用的硬脆性物料的超细粉碎工艺,生产流程较短,在生产干粉时无需设置后续过滤、干燥等脱水工艺设备,因此,具有操作简便、容易控制、投资较省、运转费用较低等特点。

对于前段不设置湿法提纯和湿法加工工序或后续不设置湿法加工工序的物料,如方解石、滑石、硅灰石等的超细粉碎,在目前技术经济条件下,一般当产品细度d97≥5μm时,采用干法加工工艺。

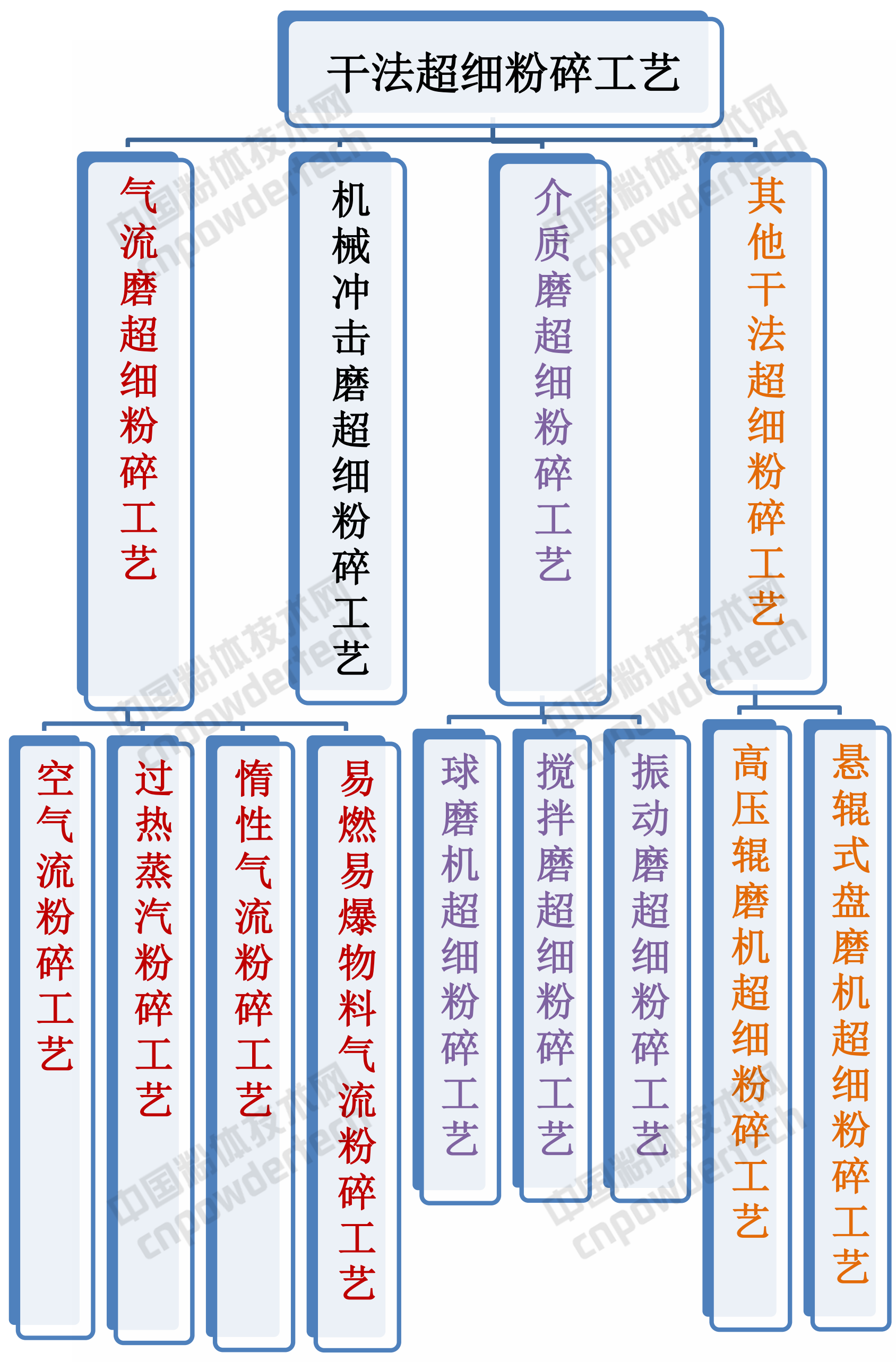

根据所采用的超细粉碎设备的不同,有多种不同的超细粉碎工艺,如气流磨超细粉碎工艺、机械冲击磨超细粉碎工艺、介质磨(球磨机、振动磨、搅拌磨或砂磨机、塔式磨等)超细粉碎工艺。

常用的气流磨粉碎工艺主要有:空气流粉碎工艺、惰性气体粉碎工艺、过热蒸汽粉碎工艺和易燃易爆物料的粉碎工艺等,一般都带有高压气流或过热蒸汽产生装置。

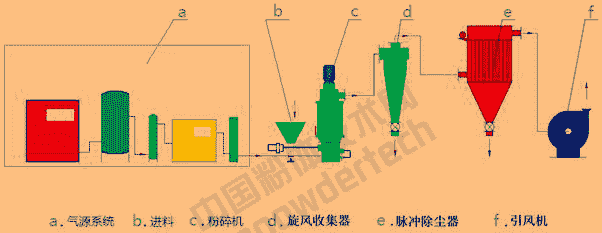

该流程布置方式的主要特点是压缩空气在冷却降温后进行除油除水。因为在压缩空气中的油和水,不仅会污染产品,而且还可能使受潮的物料堵塞粉碎系统。如果选用无油润滑的空压机,则只需除水。

该工艺流程适用于某些对水分含量要求很严的物料。当粉碎水分含量要求不太严的物料时,可以取消流程中的某些净化环节。如果废气流夹带量不大,或夹带量虽大,但布袋除尘器的过滤面积有富余时,也可以去掉旋风分离器。有些气流磨排出的废气流,已具有足够的压头来克服布袋除尘器的阻力,这时,引风机也可以取消。

有时,需要在低温下粉碎,如粉碎某些低熔点或热敏性物料。这时需要低温空气,在这种情况下,上述流程须增设空气冷却器等。

在某些场合下,例如干燥和粉碎的联合作业或者粉碎和氧化反应,粉碎与表面处理等的联合作业,需要热空气流。这时,流程中要增设加热器等。

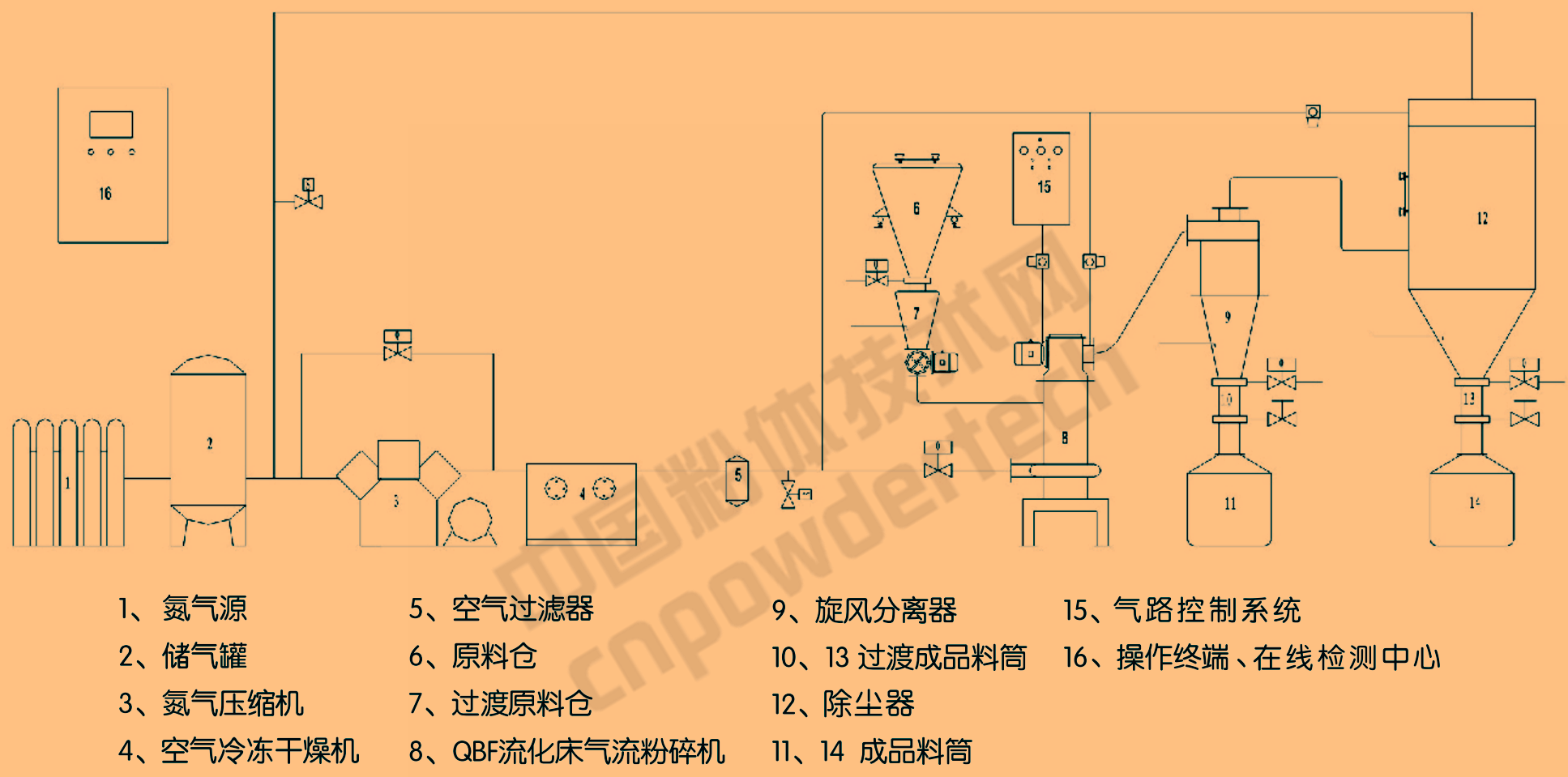

对于某些熔点极低或热敏性特强的物料,如一些特殊树脂和特殊化学品等,采用空气容易使产品氧化,所以必须采用惰性气体,如氮气、二氧化碳等。这时,流程布置的特点是确保惰性气体的回收利用

该系统主要由压缩机、储气罐、料仓、粉碎主机、旋风分离器、捕集器、自动化控制柜等组成。系统开机时首先用惰性气体不断充入系统中将空气赶走,直至全系统达到氧探测仪设定的数值,然后自动启动加料装置将料仓中的原料均匀加入粉碎主机的粉碎室,经压缩的惰性气体通过特殊配置的超音速喷嘴向粉碎室高速喷射,物料在超音速喷射流中加速,并在喷嘴交汇处反复冲击、碰撞,达到粉碎效果。被粉碎的物料随上升气流进入分级室,进不了分级轮返回粉碎室继续冲击粉碎,满足要求的细粒子进入分级轮随气流被旋风分离器、除尘器收集,惰性气体返回压缩机吸气口,通过压缩机作用,使其气体压缩循环使用。

适用性强,根据易燃易爆物料的性质,可选择与其相适应的气体作为粉碎介质。惰性气体循环使用,消耗极小。

磨损小,由于主要粉碎作用是粒子互相冲击碰撞,高速粒子与壁面很少碰撞,可适用粉碎莫氏硬度九级以上物料。

适用范围:该系统适用于易燃易爆、易氧化的物料,广泛应用于西药、中药、农药、化工、金属、稀有金属等行业的超细粉碎。

过热蒸汽粉碎工艺是以过热蒸汽作粉碎介质,在整个粉碎、分级、收集系统中将蒸汽保持在过热状态下对物料进行超微加工,在相同的压力、温度条件下,过热蒸汽的粘度比空气低得多,用小分子量的过程蒸汽粉碎物料,比压缩空气能得到更细的产品,同事避免了湿法生产超细粉收集的脱水和干燥物料容易固结等问题。、

能够较安全地粉碎易燃易爆的粉体物料是气流粉碎的主要特点之一。粉碎这类物料时,要采用防爆防火措施。

该工艺中气流磨、喷射式加料器、出料管、袋式除尘器、卸料阀等与气固二相流接触的部位,都采用橡胶作衬里。同时,袋式除尘器易发生爆炸事故,应安装在室外露天,并设防爆门或隔墙。

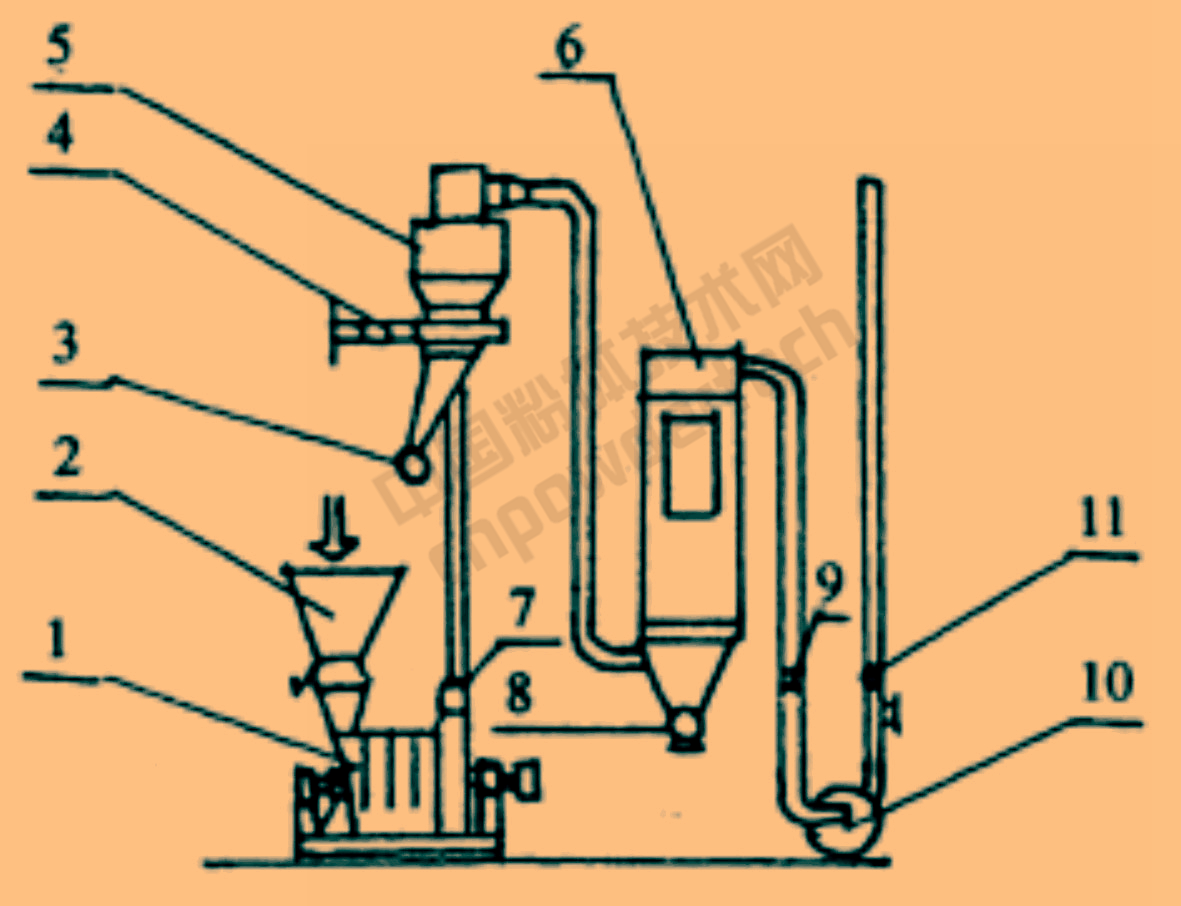

机械冲击式超细粉磨机在超粉碎工艺流程上有开路粉碎、闭路粉碎以及开路-分级组合等几种典型配置。

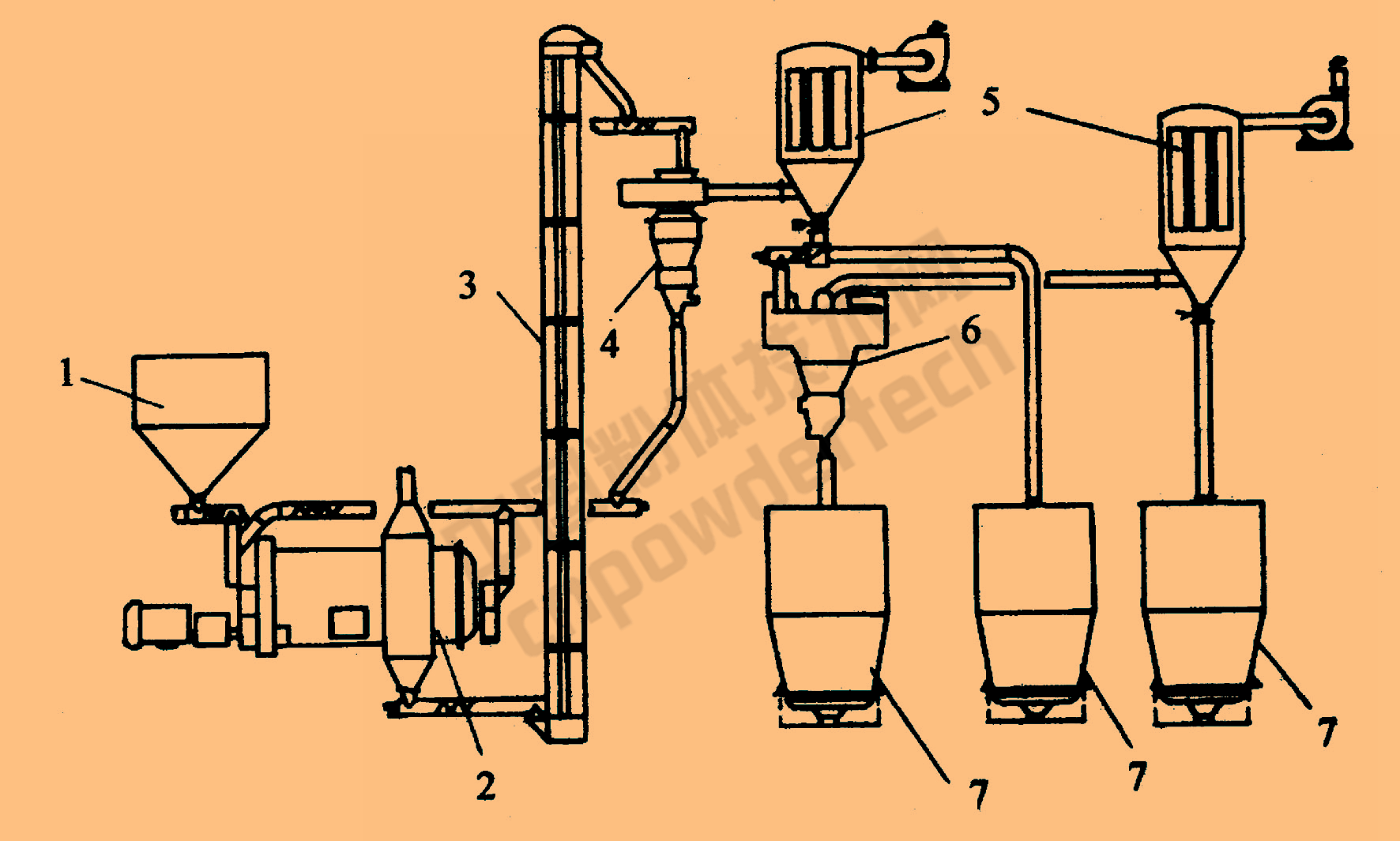

1-超细粉磨机;2-给料机;3、8-星形排料阀;4、7、9、11-阀门;5-涡轮式分级机;6-捕集器;7-风机

开路粉碎工艺是将物料超细粉碎后随空气流进入旋风集料器或袋式捕集器收集为产品的超细粉碎工艺。该工艺的特点是流程简单、占地面积小,但产品粒度分布范围较宽。为了减轻袋式捕集器的负荷或减少布袋的过滤面积,可以在袋式捕集器前面设置一旋风集料器,粉碎后的物料经旋风集料器收集后再进入袋式捕集器或收尘器。

闭路粉碎工艺流程是超细粉碎机与微细分级机串联设置的超细粉碎工艺流程。在这种工艺中经粉碎机粉碎后的物料经阀门随气流吸入微细分级机内分级,分级后的粗粒物料返回给料机或磨机中,合格细粒物料经旋风集料器或布袋捕集器捕集后成为产品,气体通过布袋经风机吸入并排空。该工艺流程的特点是产品粒度分布均匀,产品细度可以调节,但粉碎机所需要风量与分级所需的风量不易平衡,实际操作中以分级机所需风量来控制系统风量。该工艺流程适用于对产品粒度分布要求较严的场合。

开路式粉碎与微细分级组合的粉碎工艺流程的特点是,虽然在粉碎之后设置了微细分级设备,但这种分级机是独立设置的,即它有独立的引风系统和收集装置,不像闭路工艺与粉碎机共用一引风机。因此,粉碎机与分级机相互间的影响很小,容易控制。这种工艺配置可以提高产品产量,而且产品粒度可在任意范围内选择,粒度分布均匀。但工艺流程较复杂,占地面积较大。

球磨机是最古老的粉碎设备。尽管如此,现代球磨机配置精细分级机后可用于生产d97=5-40μm的细粉体和超细粉体。因此仍在重质碳酸钙填料,如方解石、石灰石、白垩等的超细粉碎中得到广泛应用。球磨机的特点是单机处理能力较大,因此成为目前5万t/a以上大型超细重质碳酸钙生产线的优选设备之一。

一是与精细分级机构成闭路作业,循环负荷率高达300%-500%,因此,物料在磨机内的停留时间短,合格细粒级物料得以及时分离出,避免过磨导致超细粉料团聚和粉碎能耗增大;

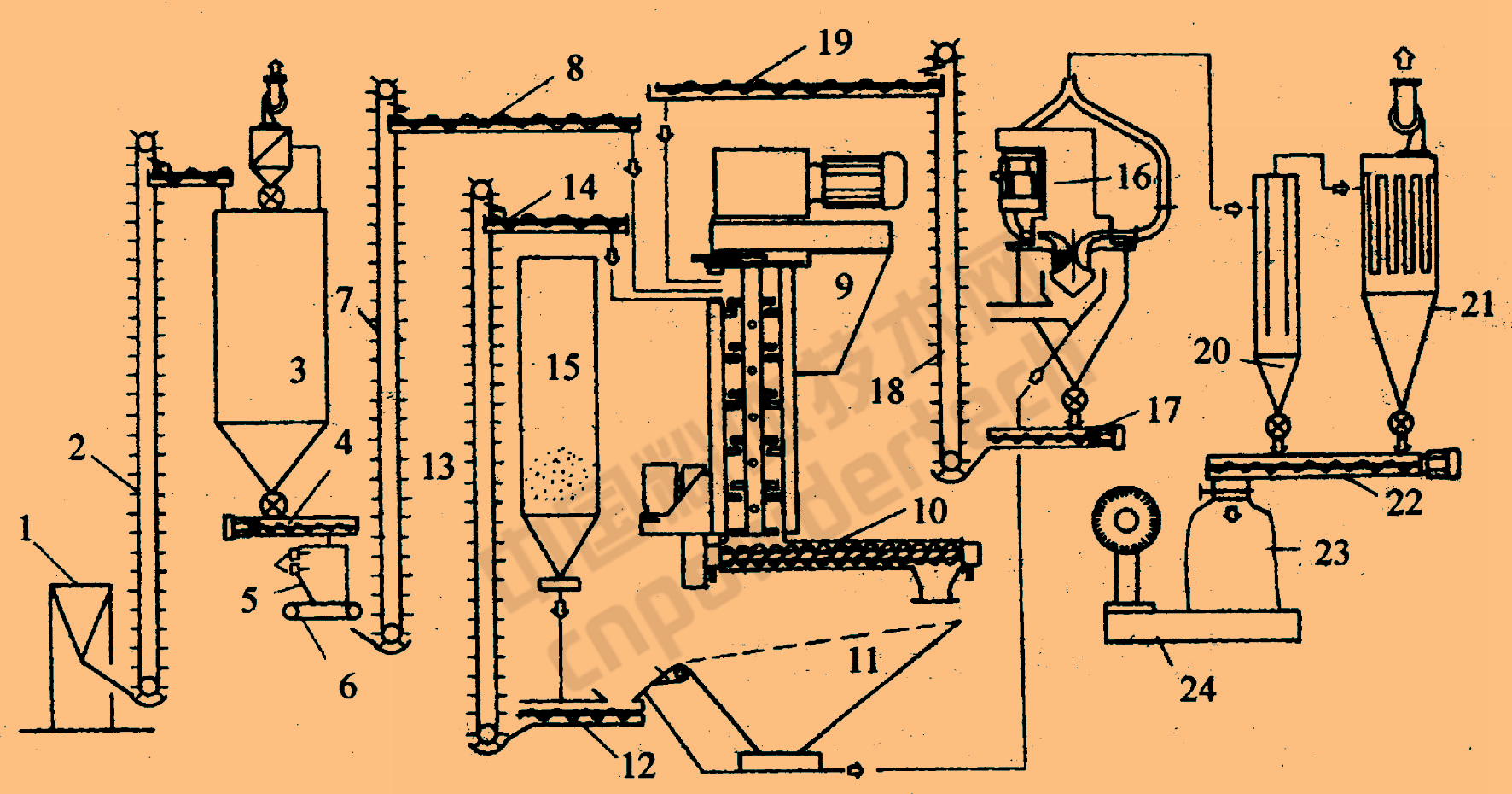

1-料仓;2-球磨机;3-提升机;4-涡轮式分级机;5-除尘器;6-多轮式分级机;7-成品仓

原料从进料装置喂入,经由进料斜道进入球磨机,原料在钢球或钢段的冲击和研磨作用下达到特定的细度。通过卸料筛板的产品经由球磨机外壳排料孔进入输送设备。经过定量给料系统将物料分配给涡轮超细分级机。调整分级机可以生产不同细度和粒度分布的产品。粗粒物料返回球磨机继续研磨。影响球磨机超细粉碎细度和产量的主要工艺因素有:研磨介质的品种、尺寸和填充率;原料粒度及给料速度;磨机的转速;分级机的转速等。

这种球磨机的衬板及研磨介质有两种,一种是铁质的,另一种是非铁质的。铁质衬板用奥氏体锰钢或高锰钢制造,介质为各种不同品种的钢球或合金。非铁质衬板采用隧石、陶瓷、氧化铝(刚玉)等制造,介质为隧石、氧化铝(刚玉)、陶瓷球、高硬度卵石等。

在工业生产中,干式搅拌磨超细粉碎工艺主要有连续闭路和间歇开路两种类型。间歇开路生产工艺比较简单,主要由给料机、搅拌磨、研磨介质添加与分离装置、集料和收尘装置、引风机等组成。

1-预粉碎机;2-斗式提升机;3-原料仓;4-螺旋输料机;5-料斗;6-皮带输料机;7-斗式提升机;8--螺旋输料机;9-干式搅拌磨;10-螺旋输料机;11-介质分离筛;12--螺旋输料机;13-斗式提升机;14--螺旋输料机;15-研磨介质储仓;16-涡轮式分级机;17-螺旋输料机;18-斗式提升机;19--螺旋输料机;20-集料器;21-集尘器;22--螺旋输料机;23-包装机;24-计量仪

典型的搅拌磨一段干式连续闭路超细粉碎工艺流程主要由原料准备(预粉碎和原料仓)、给料系统(斗式提升机和螺旋给料机)、研磨介质储存及添加系统(研磨介质储仓和斗式提升机及螺旋给料机)、干式搅拌磨和精细分级机系统(搅拌球磨机和空气分级机)以及集料和除尘设备(施)等组成。

影响干式搅拌磨超细粉碎产品细度和产量的主要工艺因素包括:(1)研磨介质的密度、直径以及填充率(介质体积占研磨筒体有效容积的百分数):(2)物料的停留时间;(3)搅拌磨的转速;(4)分级机的性能。

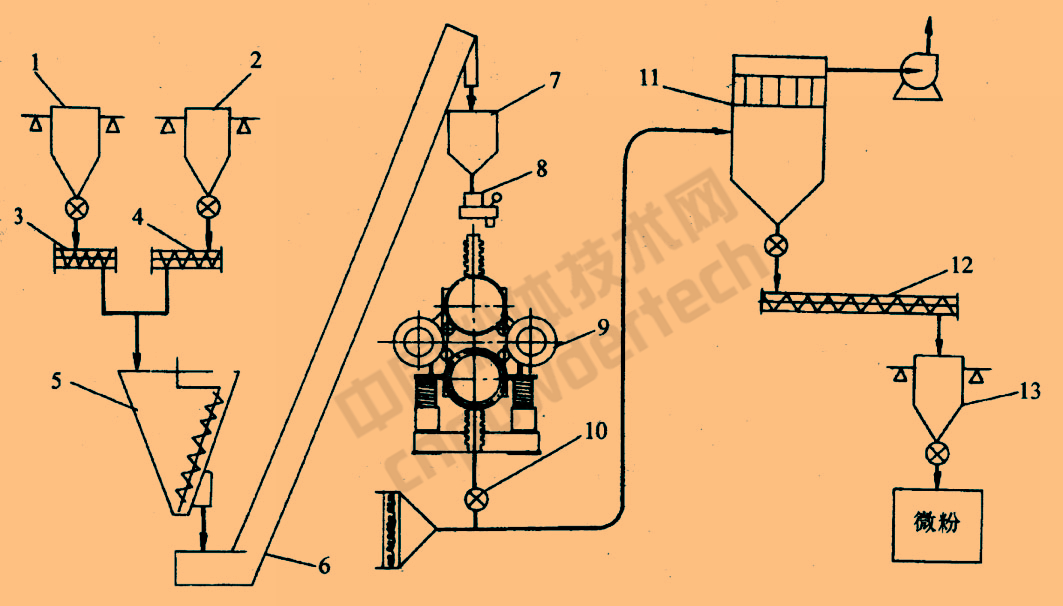

1-原料仓A;2-原料仓B;3-给料螺旋A;4-给料螺旋B;5-锥形混合机;6-提升机;7-振动磨料斗;8-给料机;9-双筒连续振动磨;10-旋转阀; 11-集料器;12--螺旋输料机;13-计量成品仓

原料经预粉碎或粗磨后经过提升机给入缓冲料仓,然后通过给料阀进入振动磨研磨,研磨后的粉料被吸入分级机进行精细分级,分级后的粗粒级物料返回振动磨,细粒级粉料经旋风集料器和袋式集尘器收集后用包装机进行包装。

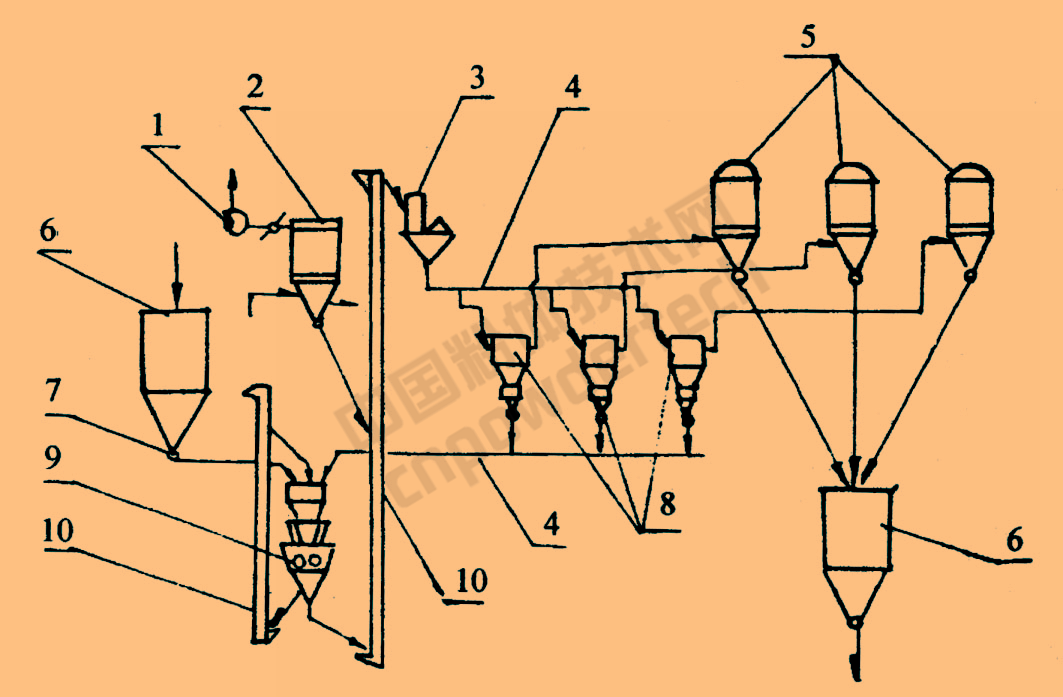

1-空压机;2-除尘器;3-打散机;4-螺旋输送机;5-过滤器;6-料仓;7-给料机;8-ATP型涡轮式分级机;9-高压辊磨机; 10-提升机;

给料:安装有料位计的料仓将原料以及分级后的粗粒物料给入高压辊磨机。对于流动性好的细粒物料采用预压螺旋给料。

高压辊磨机:主要由辊子(一个定辊、一个动辊)、传动装置(电机、皮带轮、齿轮轴)、液压系统、横向防漏装置等组成。

打散:物料经高压辊磨机挤压粉碎后一般成小饼状排出,因此,必须对其进行打(分)散,方可进一步进行分级。打散设备一般选用高速机械冲击式粉碎机。

分级:为了控制产品粒度分布,满足产品的细度要求,采用涡轮式精细分级机,如ATP型精细分级机对打散后的物料进行分级。

物料由给料机给入高压辊磨。