国务院办公厅发布的《新能源汽车产业发展规划(2021—2035年)》明确了要实施电池技术突破行动。开展正负极材料、电解液、隔膜、膜电极等关键核心技术研究,加强高强度、轻量化、高安全、低成本、长寿命的动力电池和燃料电池系统短板技术攻关,加快固态动力电池技术研发及产业化。锂离子电池作为目前应用较广的一种新能源体系,高校及科研院所等也不断加大开布局和投入,从新型材料开发、电池机理分析、新型表征方法探索等方面去深入的理解锂离子电池。

元能科技推出的一系列锂电领域的专用表征仪器(粉末电阻仪、浆料电阻仪、极片电阻仪、电芯原位膨胀和产气测试系统等),已广泛应用于锂电企业和高校锂电相关科研课题组,应用方向包括锂离子电池、钠离子电池、锂金属电池、锂硫电池等。可针对锂(钠)电体系电芯进行度的表征分析,包含电子电阻、离子电阻、压实密度、压缩模量、颗粒破碎、电解液浸润速率、电解液消耗、电芯膨胀、电芯产气等,助力拓展科研的的深度和广度。

锂离子电池的正负极材料,如磷酸铁锂、三元材料,石墨、硅碳负极等都是被广泛使用的商业材料。随着新能源行业的快速发展,电芯厂家对电池材料的容量、循环性能、安全等方面都有了更高的要求。国内外众多科研者致力于对商业化材料进行改性,如材料纳米化、表面包覆、离子掺杂、结构设计等,或者是开发下一代新材料如富锂锰基材料、硅氧负极材料等。富锂锰基材料作为高校研究的热门材料,一般通过晶粒调控生长、体相掺杂、优化制备工艺等手段去提升材料的性能。对改性后的材料进行表征,可以采用测试材料压实以及电阻率的方法去初步评估材料的性能,从而可以快速判断改性的效果。

元能科技针对材料压实和电阻率测试开发了PRCD和PCD系列产品。采用PRCD系列设备对正负极材料进行粉末导电性和压实密度的实时测试,可以评估材料改性的效果以及材料批次稳定性。

随着锂离子电池行业的发展及材料压实密度指标被重视,粉体材料的压缩性能也逐渐被研究人员所关注。粉体具有与液体类似的流动性,与气体类似的可压缩性,且具有固体的抗形变能力。它在受压过程会受粉体粒度及其分布、形态、密度、比表面积、空隙分布、表面性质、力学性能及流动性能的影响,最终表现出充填性能和压缩性能的不同。

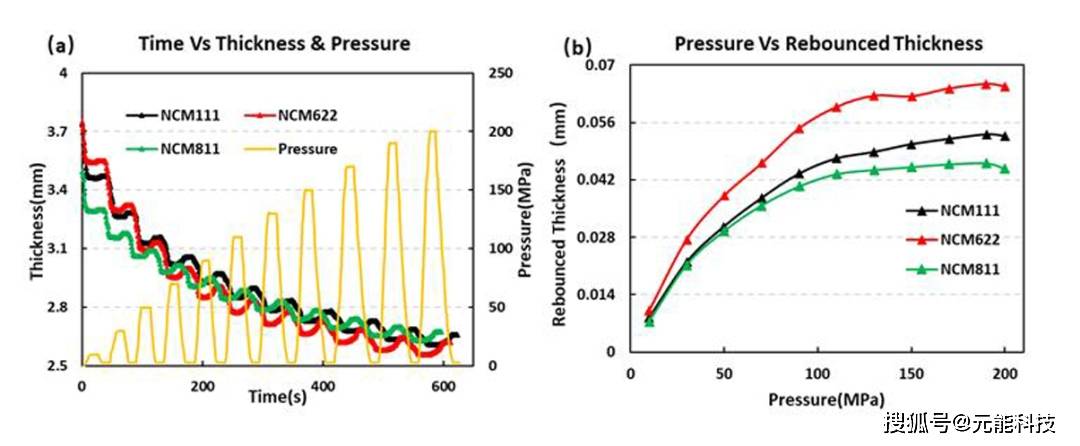

采用PRCD系列设备的卸压模式,可以得到粉体材料的厚度反弹曲线或者应力应变曲线,计算出材料的弹性形变和塑性形变,从而表征正负极材料的压缩性能,评估材料强度。

锂离子电池在充放电过程中,极片厚度会发生一定的变化,而当其发生不可逆膨胀时,容易造成卷芯变形,使极片与隔膜间形成空洞、负极颗粒形成微裂纹、固体电解质相界面膜(SEI)发生破裂与重组等,从而导致电池循环性能变差。现有数据表明,正极极片膨胀率仅为4%,负极极片膨胀率在10%以上,而硅、锂金属等作为下一代高能量密度负极材料,它们的理论膨胀比例远大于石墨负极材料,因此如何抑制材料膨胀并且能准确有效地评估材料的膨胀性能变得尤为重要。高校科研工作者通常从材料颗粒尺寸设计、结构设计等方面来缓解材料的体积膨胀问题,通过测试某几个状态下的极片或电芯厚度来表征材料的膨胀性能,该方法不能完整的描述材料的膨胀过程,无法进行深入的机理分析。

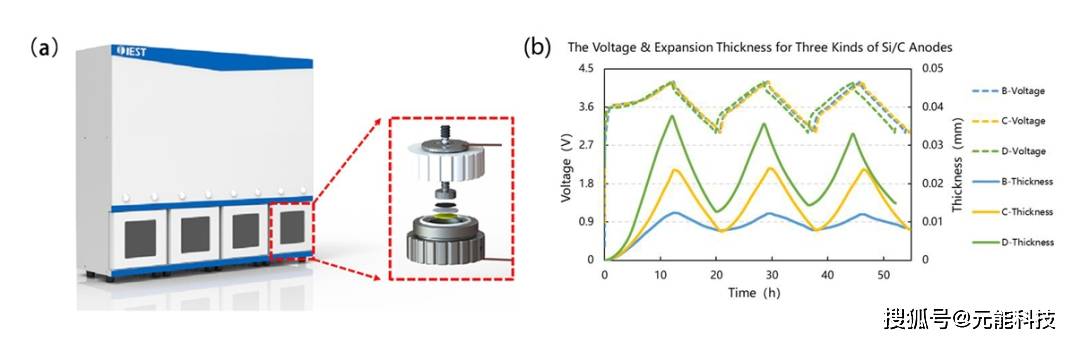

元能科技针对材料端膨胀性能评估开发MCS系列和RSS系列两款原位膨胀测试仪,采用模型扣电原位膨胀测试可以快速评估改性前后材料的膨胀性能,原位表征材料在脱嵌锂过程中的厚度膨胀曲线,分析膨胀机理。

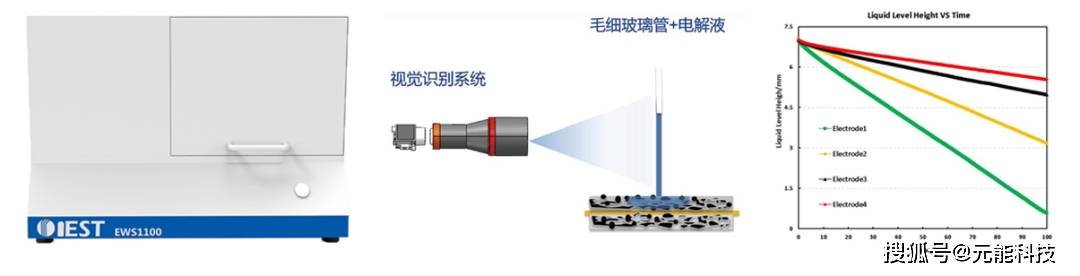

电解液是锂离子电池研发的核心部分,不仅是保证离子传输的重要媒介,也是电池获得高电压、高比能的重要基础。电解液相关参数以及对隔膜、极片的浸润性直接影响电池性能的发挥,因此对电解液的浸润性进行准确的表征和评估是高校电池研究中的重要课题。

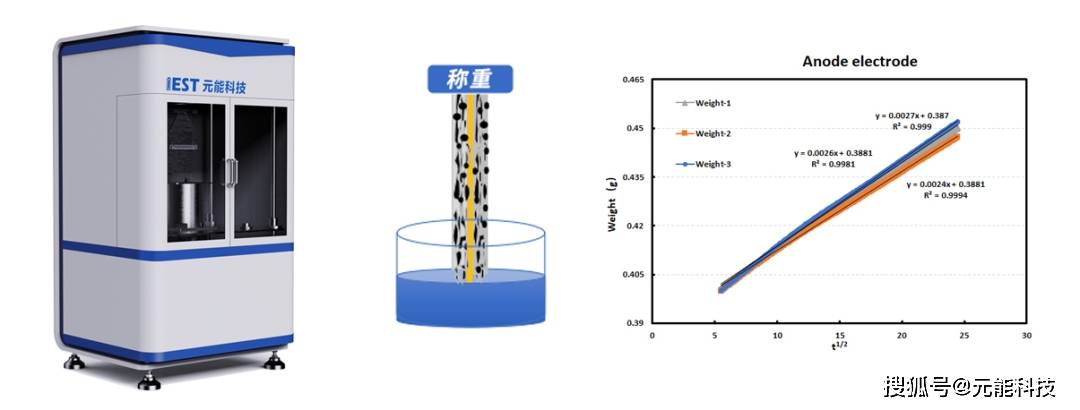

元能科技基于电解液在极片及隔膜中的毛细扩散原理,采用毛细管浸润法,搭载高精度力学控制系统及视觉采集系统,开发了一套电解液浸润测试系统(EWS1100)如上图所示,可对不同孔隙率或曲折度的正负极片进行电解液浸润速率的实时表征,优化工艺设计。除了采用毛细扩散原理设计的电解液浸润系统外,还采用了极片重量法原理设计了如下图所示的设备,可以测试电解液浸润速率、极片一致性等。

除了电解液的浸润速率会影响锂离子电池的性能外,电解液的注液量更是直接影响电池性能好坏。当电解液注入量过高时,多余的电解液在充放电过程中也会产生分解,生成气体,导致电池正负极接触变差,循环性能变差,同时也会引起系列安全问题。当电解液注入量过低时,锂离子在正负极之间的传导受限,会引起电池在长期循环过程中内阻增加,循环稳定性降低。因此当科研工作者在开发新型材料的电池体系时,对于电解液消耗量的分析也十分重要。

元能科技针对电解液消耗开发了卷芯电解液甩脱仪,对不同老化状态的储能电芯进行卷芯电解液离心,量化电解液消耗,进一步结合气相色谱仪(GC)进行电解液消耗成分分析,助力电芯失效分析。

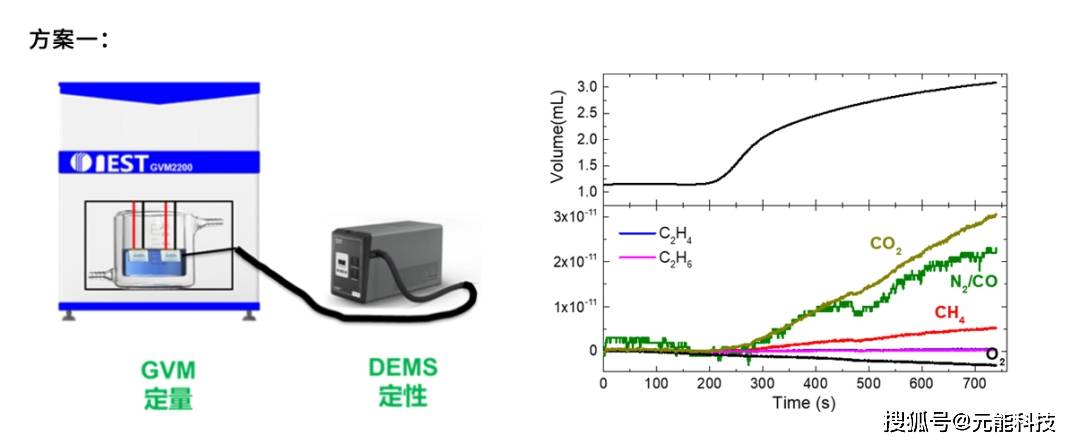

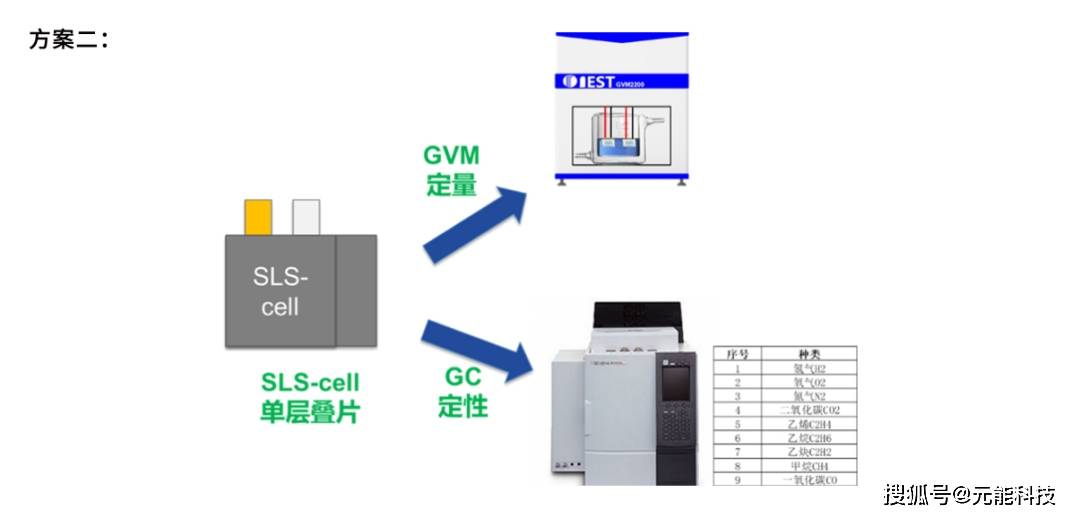

锂离子电池在生产(化成、分容)和使用过程中(充放电、存储)通常伴随着多类气体的产生,造成电池体积膨胀、极片/隔膜错位以及电池极化增加,是导致电池寿命衰减甚至引发安全问题的重要原因。而电解液作为锂离子电池产气的主要源头,研究它的产气行为对提升电池寿命以及安全性能具有重要意义,通过对电解液产气成分的分析,可以进一步揭示电池内部反应机理,提出一些相应的抑制策略。元能科技针对电池产气成分分析提出以下两种方案:

采用元能科技自主开发的原位产气体积监控仪(GVM)与微分电化学质谱(DEMS)联用的方式,一个通道原位测试体积变化,另一个通道连接DEMS去同步测试气体成分,通过电芯的体积变化曲线和各气体的变化量曲线去分析电池内部的反应机理。

和方案一不同的是,方案二采用离位法进行气体成分的定量分析。将正负电极片组装成单层叠片电池后,先用GVM测试电芯在充放电过程中的体积变化曲线,再利用GC测试气体成分和含量,可用于分析不同的正极材料或者电解液体系的产气行为。

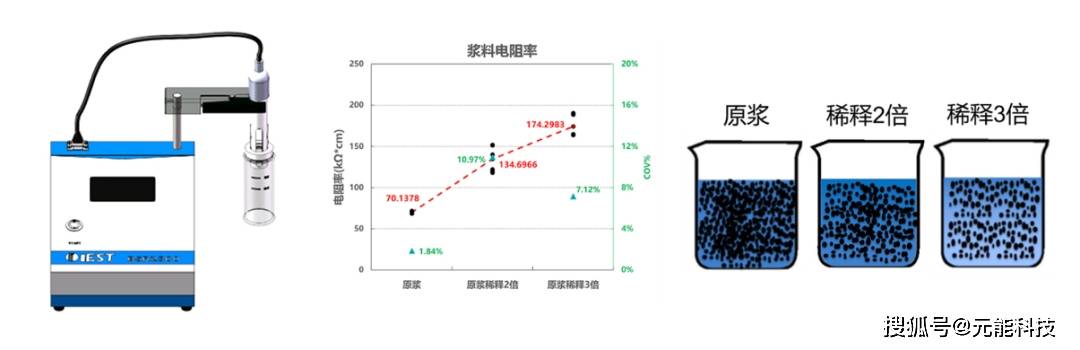

在制作锂离子电池时,最开始的浆料质量会对后期电池的性能产生十分重要的影响。锂离子电池的浆料主要成分为活性材料、导电剂和粘结剂,采用不断搅拌的方式在溶剂中进行分散后得到均匀的浆料[1]。而如今各高校科研工作者为了提高材料性能,致使材料在纳米化方向快速发展。然而材料的粒径越小,对应的比表面积越大,导致其在溶剂中的分散性就越差,容易发生团聚、沉降等现象。鉴于浆料品质对电池性能发挥的重要性,对浆料均匀性的评估必不可少。

元能科技针对浆料均匀性评估开发的浆料电阻仪(BSR2300),可以进行导电剂浆料、正负极浆料的电阻率测试,分析浆料均匀性、沉降性能,可以监控浆料批次稳定性等,从而可以更好的去评估新材料的性能。

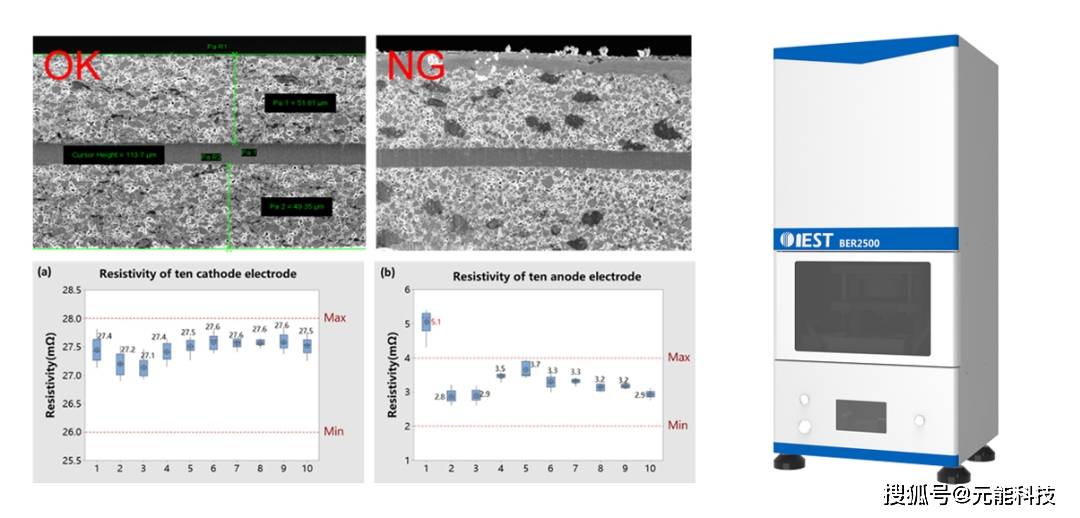

正负极极片中导电剂的分散情况受浆料配方、搅拌条件、涂布/烘干条件等众多复杂工艺控制参数影响,导电剂分散不均将极大恶化电芯动力学性能,但很难通过极片外观、粘接力等常规监控手段发现,往往容易被忽略,造成不可挽回的损失;监控不同批次/不同位置极片电阻变化情况,可快速在极片端识别工序波动。

元能科技针对极片电阻率的测试,研发、生产了BER系列的极片电阻仪,该设备可以评估正负极片导电性能的差异以及导电均匀性等。

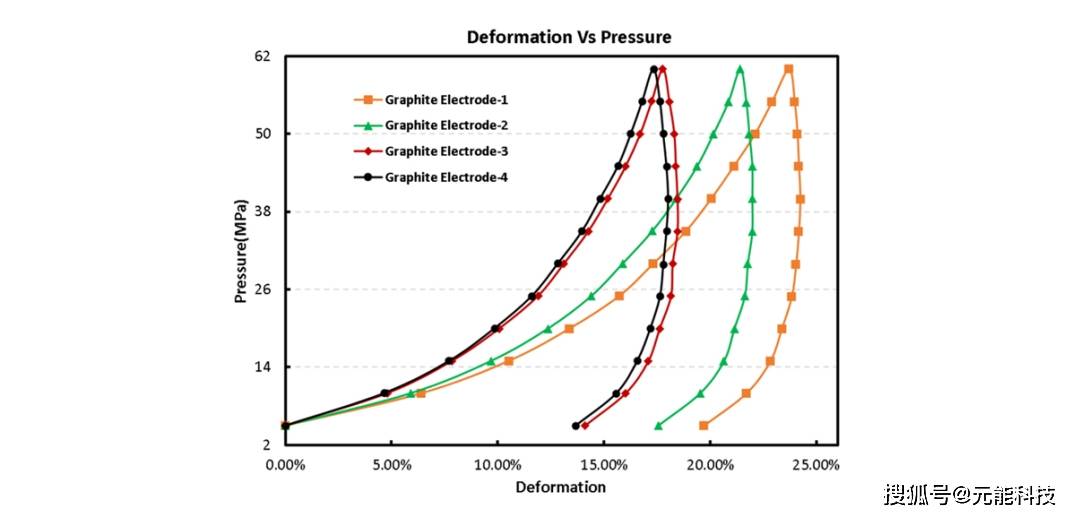

BER系列的极片电阻仪除了可以测试极片的电阻率外,也可以通过卸压模式去测试极片的压缩性能。如上图所示,测试了四种压实密度不同的负极极片(1<2<3<4),随着极片辊压压力的增大,四种极片的最大形变、可逆形变及不可逆形变均逐渐减小(1234),但减小的趋势逐渐变缓。这种变化趋势与极片涂层部分粉体的充填和压实效应息息相关,包括粉体颗粒的流动和重排、弹性和塑性变形、破碎情况等。通过压缩性能的测试可以去探究压实密度及压缩性能之间可能的联系,为材料差异分析提供一种新的思路与方向。

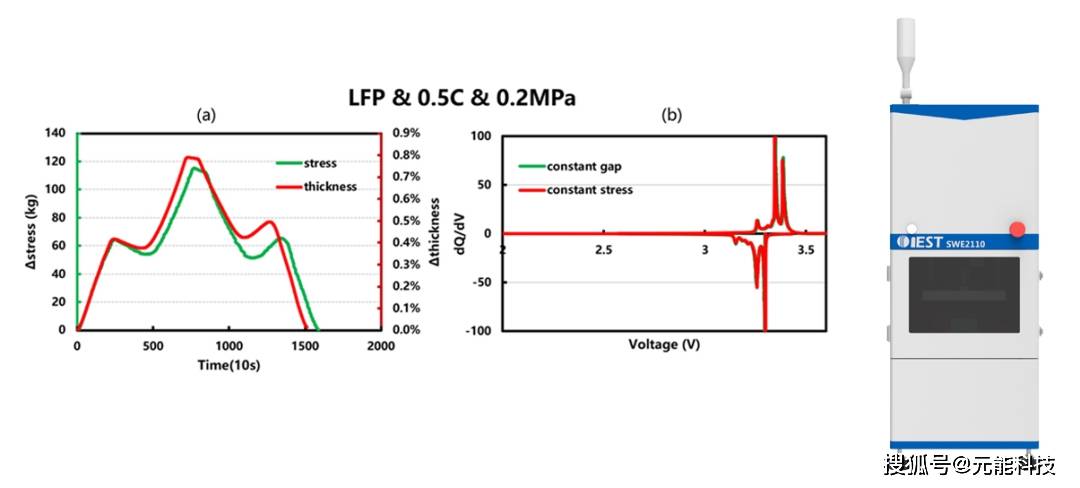

锂离子软包电池在充放电过程中,随着锂离子在正负极材料中的脱嵌反应,正负极的厚度会发生一定程度的膨胀或收缩,从而使电池整体表现出膨胀或收缩的现象。

采用SWE系列的原位膨胀分析系统表征方形软包或者方形硬壳电芯的原位膨胀厚度或者膨胀力,分析电芯的膨胀机理。对电芯膨胀性能的测试有助于科研工作者去分析易膨胀材料的改性效果,根据膨胀性能修改实验方案等。

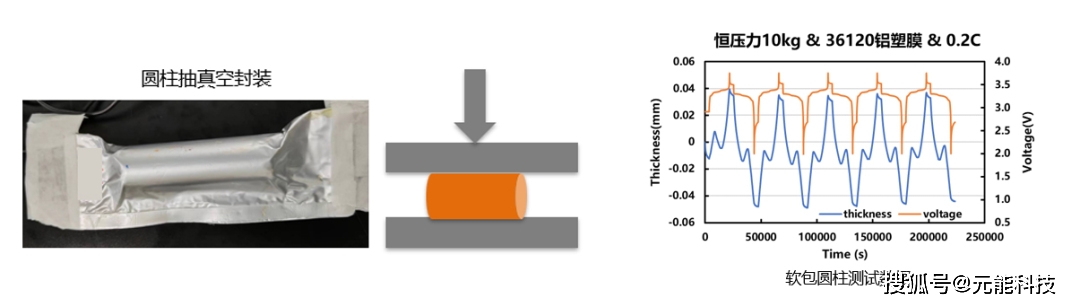

针对圆柱电池我们也提出了相应的解决方案,第一种方案是将圆柱电池重新封装为铝塑膜后,结合SWE膨胀设备进行测试;第二种方案是开发圆柱电芯夹具,将裸电芯放入夹具中,进行装配、注。