苛化是碱法制浆过程碱回收系统的重要工段,随着全球绿色低碳理念的发展,以及碳达峰、碳中和工作的全面推进,节能环保的制浆装备也得到迅猛发展和广泛重视。近些年,具有白液转换率高、流程简化紧凑、白液质量好、能耗低和环境友好的压力式苛化设备在大规模的硫酸盐法化学木浆工程中得到推广应用,取得了理想的效果。本文将以汶瑞机械(山东)有限公司(以下简称汶瑞机械)压力式成套苛化设备的应用为例,结合山东太阳纸业股份有限公司碱回收白泥生产轻钙产品的经验做一些分享,以期为大规模项目建设提供参考。

中国粉体网讯白泥是制浆造纸企业在碱回收过程中产生的固体废查,白泥的主要成分是CaCO3,含量达80-90%;每生产一吨纸或一吨浆,平均要产生0.8~1吨左右的白泥。碱回收,是指从碱法制浆蒸煮废液中回收蒸煮所用的化学药品的工艺过程。碱回收主要由,蒸发、燃烧、绿液苛化三个过程组成,虽然碱回收苛化过程包括非常简单的化学反应,但却在各处理步骤中使用了各种固液分离设备。在制浆造纸厂,碱回收过程中产生的苛化白泥,国内外的大型制浆厂一般采用石灰窑煅烧法,使白泥再生成生石灰,循环使用。

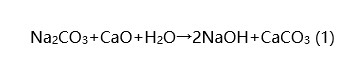

制浆黑液经提取、蒸发浓缩,在碱回收炉燃烧后得到的熔融物,溶于水后形成绿液,其主要成分为碳酸钠。绿液经过滤后加入石灰苛化,使碳酸钠转化为氢氧化钠,同时得到的沉淀物为白泥,化学反应见方程式(1)。

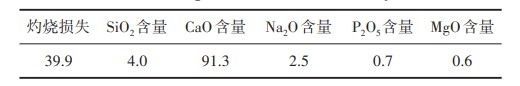

白泥的成分以碳酸钙为主,此外还含有氢氧化钙、硅酸钙和残余的氢氧化钠,以及铝、铁氧化物及尘埃等杂质(见表1)。

该项目的主要设计参数为:白液处理能力3200m3/d,设计产能为35000 m3/d,悬浮物含量≤30mg/L;

根据制浆规模和环保要求,结合目前国内外最为先进的苛化技术和装备,经过全方位论证,确定了切实可行的最优化方案,其工艺流程见图1。

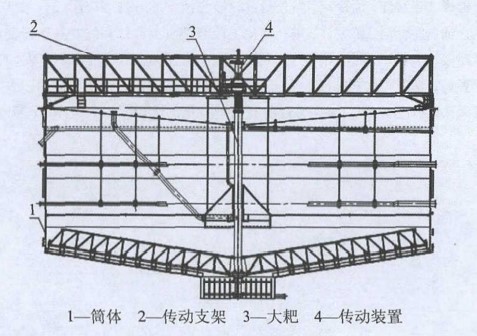

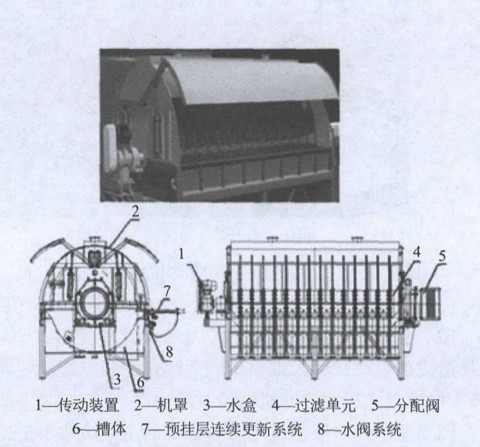

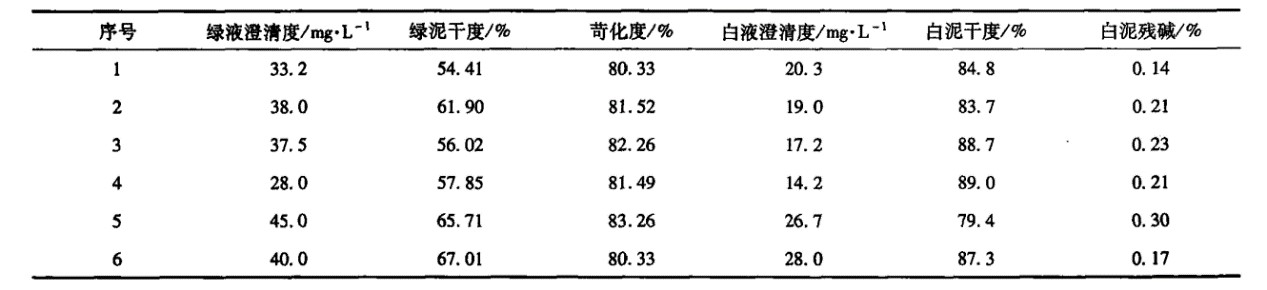

该单元由4台绿液澄清器和两段式绿泥洗涤和过滤设备组成,首先用绿泥洗涤器洗涤,对洗后绿泥再分别用1台鼓式预挂过滤机和2台板框压滤机进行过滤浓缩,其中预挂过滤机浓缩的绿泥干度≥45%,用板框压滤机浓缩的绿泥干度≥55%,可根据绿泥浓缩效果和运行效率进行灵活的选择应用,以确保混合后的绿泥干度≥50%。

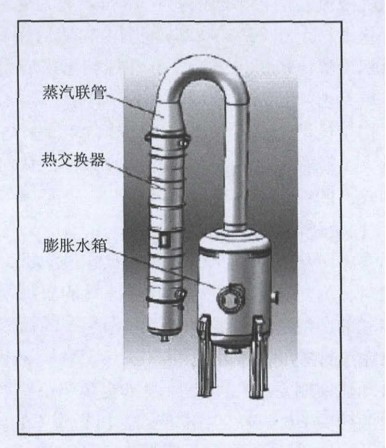

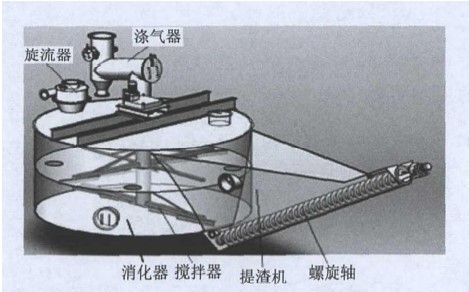

澄清后绿液在消化前先通过一个冷却器冷却至适宜的温度(约85C左右),然后再进入消化提渣机,化后的乳液流人两台串联的苛化器和兼有苛化功能的液位缓冲槽,全程经过约180~210min完成苛化反应。该单元由4台绿液冷却器、4台消化提渣机和8台苛化器+2台苛化液位缓冲槽组成,各设备间通过旁通管路可据情灵活切换。

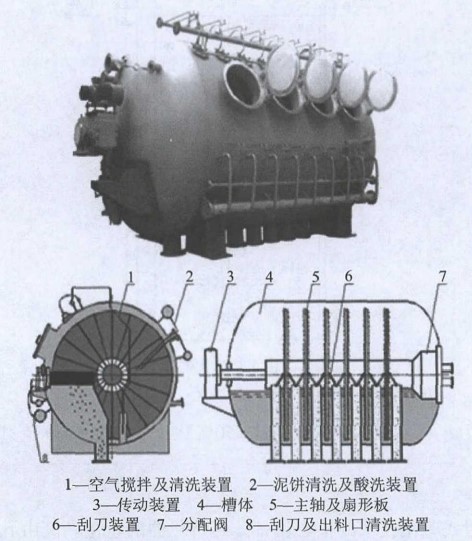

用泵将苛化乳液送至白液压力盘式过滤机,并用热水置换洗涤白泥,过滤后的白液用白液泵送至白液贮存槽。同时,为防止白液压力盘式过滤机的故障维修或酸洗换网等操作,在系统中配置了一台白液澄清贮存槽和与之串联的白液压力过滤器,以确保系统的白液澄清度。从白液压力盘式过滤机来的白泥经过白泥搅拌槽稀释后,由密度计控制白泥浓度在30%~35% ,然后用白泥泵送入白泥贮存槽贮存,继而再用白泥泵输送并通过密度自动化控制系统在线%进入白泥盘式过滤机浓缩洗涤白泥,白泥最终干度≥70%,白泥中的残碱0.3%,用皮带输送机送至石灰窑。

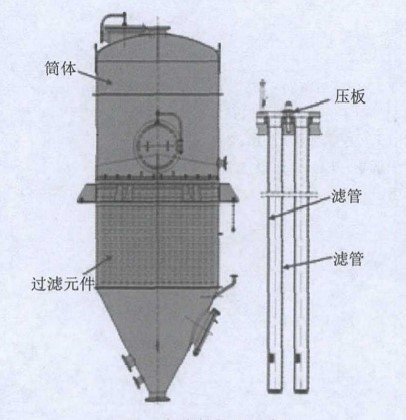

该单元配置了4台白液盘式压力过滤机,2台白液澄清器和4台白液精细过滤器,以及4台白泥盘式过滤机及白泥槽、白液槽和真空泵等配套辅助设备,并留有4台白泥二段洗涤的盘式过滤机及其配套白泥槽的增建空间。

利用苛化白泥生产填料碳酸钙时,以目前的分离、提纯设备白度和残碱含量的控制均没有问题,主要难点有以下几方面。

粒径是造纸填料的重要性能指标,其大小常用平均粒径或中位粒径(D50) 表示;粒度分布的离散度=(D90-D10)/D50,离散度越小表示粒度分布范围越窄,过大和过小的颗粒数越小,粒径越集中。白泥粒径的离散度一般在13%~15%,其性能也较均一和稳定。另外,比表面积也是造纸填料的一项重要指标,若填料含有较多细小组分,则其具有更大的比表面积,从而给纸机运行、纸张质量、填料留着等带来诸多问题。为保证白泥轻钙的质量,在生产过程中,对白泥粒径及比表面积等指标的控制主要做了以下调整。

首先,控制生石灰的质量,氧化钙含量要求≥90%,并控制过烧灰含量;其次,在保证碱回收正常运行的前提下,主要消化温度控制在94~98C、消化时间(70±5)min、控制苛化后乳液的过量灰含量在3.0%~4.0%之间,以便控制苛化反应效果和苛化乳液的过滤性能;通过对生产工艺的调整,白泥平均粒径增大,中位粒径(D50)为6.5μm。

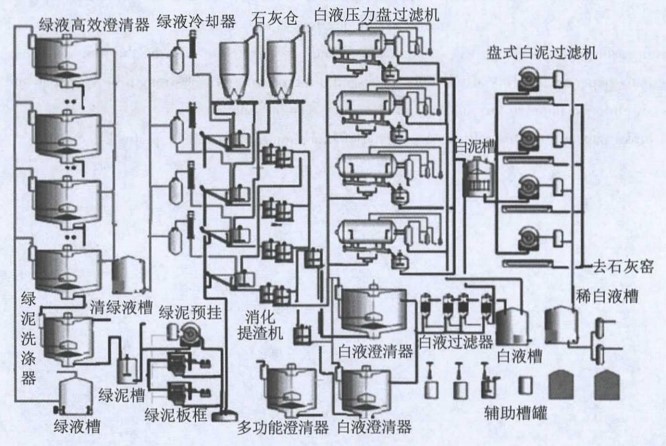

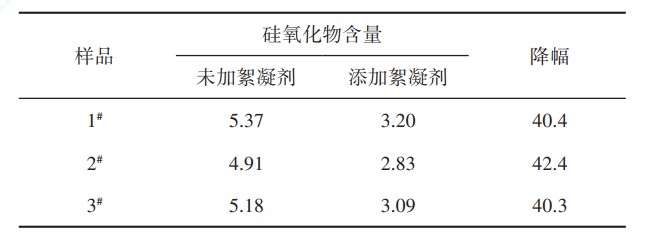

白泥中硅含量较高,生产的纸张施胶度较差,施胶剂的用量偏高,最终使生产的填料碳酸钙用量较低。为攻克这一课题,首先可从碱回收苛化工段入手,在燃烧后的白液中加入絮凝剂,使绿液的硅氧化物和其他金属杂质絮凝,然后利用过滤机和高效澄清器(见图3)将絮凝物过滤分离,控制绿液悬浮物含量≤20mg/L。这样不但减少了白泥中硅化合物含量,同时白泥中的黑色细小尘埃也得到了控制。通过苛化工段的调整,苛化白泥硅氧化物的含量降低40%左右(见表2),效果非常明显。

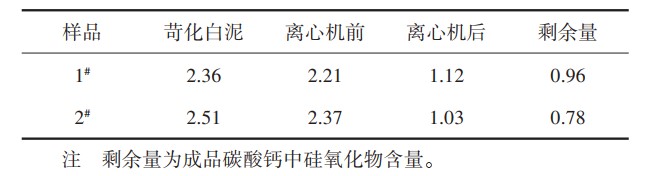

通过调整后成品碳酸钙中硅氧化物含量≤1%(见表3),除硅效果明显,也避免了对纸张施胶的影响,填料碳酸钙恢复到正常使用量。

在白泥项目开机时,控制白泥残碱和保证洗涤效果是白泥轻钙项目的最基本指标。但在实际生产中,仍发现白泥滤液浊度和残碱较高,从而给纸机的湿部系统和纸张质量带来不利影响。针对该问题,优化CD过滤机(Caustic Disk filter)洗涤工艺,增加多圆盘过滤机、板框挤压机和白泥澄清器等白泥洗涤设备,对白泥再进一步洗涤。经苛化生产工艺优化,成品填料碳酸钙的残碱含量(见表4)低于0.1%,pH值≤8.5,电导率≤2.0 mS/cm,避免了白泥轻钙携带的可溶性杂质。

碱回收苛化白泥中氧化硅含量较高,对白泥的洗涤和回收再利用造成困难,加之一些列原因,发展举步维艰,经历几代工艺革新才初步具备工业化生产规模。如今,在苛化生产过程中,通过控制生石灰质量、调整消化反应温度和反应时间,可以稳定生产白泥的颗粒粒径,保持白泥的粒径均匀。再通过对白泥的进一步洗涤、碳化和研磨等工艺,可以有效地控制生产填料碳酸钙的pH值、中位粒径(D50)和硅氧化物含量等指标,达到造纸填料的要求,是碱回收苛化白泥再利用的可行之法。