近日,“高质量发展调研行”黑龙江主题采访团来到位于双鸭山的黑龙江建龙钢铁有限公司。在180无缝钢管车间里,一根根炽热的无缝钢管如火龙般在轨道上穿梭舞动。出坯、穿孔、轧管到调质热处理,偌大的生产车间几乎见不到工人,一系列生产全部自动化完成。

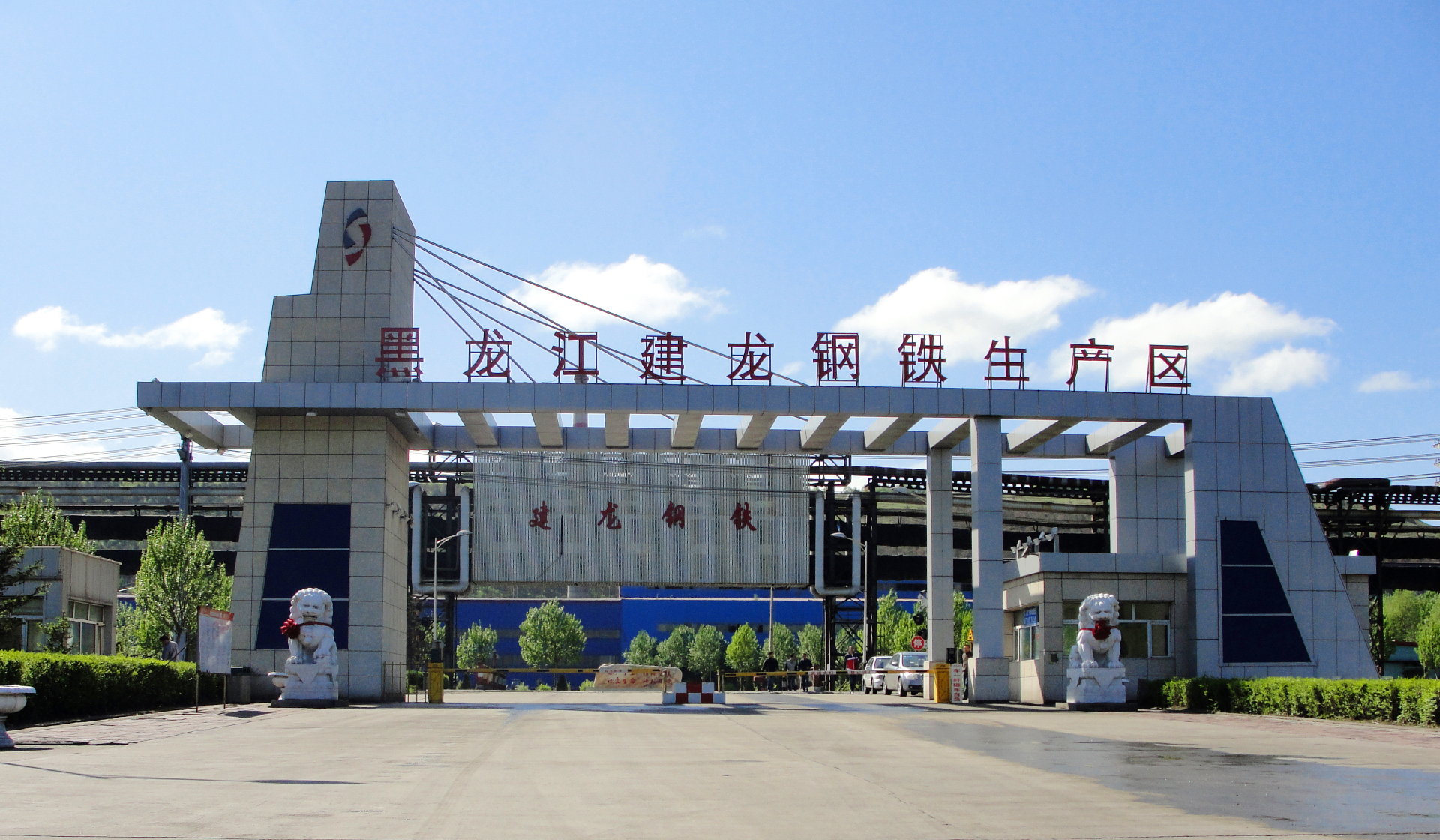

成立于2003年的黑龙江建龙钢铁有限公司经过20年的风雨洗礼,如今,已形成了160万吨焦炭、240万吨钢、150万吨棒材、80万吨无缝钢管、80万吨铁精粉、9000吨五氧化二钒、5500吨氮化钒合金的综合生产能力。累计销售收入达到2636亿元,累计投资超过130亿元,累计上缴税金64.53亿元,直接安置当地就业5000余人,间接安置就业近3万人,成为双鸭山市的支柱企业。

20年,建龙公司是如何保持同行业核心竞争力和市场占有率的?“我们积极推动数智化转型,以工艺流程和基础管理优化为核心,通过数据赋能提升管理效率。”公司副总经理黄斌给出有力答案,聚焦转型升级,通过不断研发新产品、新材料,大力推动产业结构高端化,让企业驶入高质量发展的快车道。

“过去需要16个人才能完成整条线个人就可以完成,通过可视化界面,不用去现场就可以完成设备的运行监控。”工程师史宪巍向记者介绍,180无缝钢管连轧生产线核心设备综合了无缝钢管生产的成熟经验和有效工艺,是目前国际领先、国内一流的最新轧管设备。通过信息化手段对整个生产一线设备运行进行数据收集、分析、整理,由过去人工点检判断逐步转变成数字化智能判断,极大提高了数据的可靠性、安全性。

公司紧跟时代步伐,大力推进信息化与工业化融合,以无缝钢管车间为试点,积极推进数字化车间建设。180无缝钢管车间被省工信委评为数字化车间,化工LNG车间获评省数字化智能示范车间。一项项数字化技术形成的“钢铁+智能制造”发展模式,为公司插上了智慧的翅膀。

“当前,随着国家对于石油石化、高性能设备等市场的不断开拓,市场对于能承受高寒、高温、高耐腐蚀性等环境用管的需求大幅上升。”公司营销处副处长周玉涛说,面对复杂多变的市场环境,在生产更加智能的基础上创新转型注定成为企业生存发展的必然选择。目前,建龙公司生产的无缝钢管产品共有石油用管、管线管、工程机械用管、流体输送用管、高温高压用管以及结构用管等六大类,拥有百余种生产钢级,2000余个规格,获得了国际欧盟体系、俄罗斯体系认证,同时船舶用管取得了法国、挪威和中国船级社的认证。API5CT证书范围增项至PSL3等级,包含R95、L80-1和P110等13个钢级,并取得“黑龙江建龙承德生产基地”API5CT和5L证书。

今年7月,建龙公司高纯钒研究再次实现新突破。公司通过新工艺制备的高纯钒平均纯度达到99.6%以上,最高达99.84%,使钒资源利用率和钒产品生产能力提升至新高度,为钒产品由冶金钒向能源钒的转变奠定了技术基础。

黑龙江省及俄罗斯远东地区钒钛磁铁矿资源丰富,而建龙公司是东北地区唯一具有钒产品深加工能力的企业。为充分利用这一得天独厚的资源优势,建龙公司从除杂提纯机理出发进行研究,通过选择合适的除杂剂种类及用量,优化试验过程中溶液的pH值、加热温度、反应时间、沉钒系数等参数,完成了APV返溶除杂沉偏钒酸铵制备高纯钒的工艺路线。经检验,按此工艺路线制备出的粉钒均可满足高纯钒(99.5%)的要求。

此次建龙公司在高纯钒研究领域实现新突破,对推动钒产业转型升级和新能源储能产业发展,打造钒产业创新链,实现国家双碳目标提供技术和装备支撑,推动我省绿电产业实现超越发展具有十分重要的意义。

既要高质量发展,也要绿水青山。在建龙公司轧钢厂180无缝钢管作业区,数万平方米的巨大厂房内,机器轰鸣钢花四溅。厂房外、道路旁,清洁的空气、干净的排水、优美的厂区都是该公司在绿色答卷上书写的有力答案。

建龙公司高度重视生态环保工作,自投产至今,环保投入近20亿元。完成了干熄焦、污水处理厂、竖炉脱硫、焦化煤场封闭项目、焦炉烟气脱硫脱硝项目、炼钢三次除尘项目等环保项目建设。

近年来,建龙公司以提钒、甲醇、LNG项目为重点的一批节能环保项目相继建成投产,能够对生产过程中产生的废水、余压、余热、尾矿、铁钢渣等废弃物进行回收再利用,发展循环经济。

建龙公司提出打造“花园式工厂”的理念。他们将厂区内的荒地进行平整、松土,种植各类花草。还利用废水处理系统出水作为生态景观补水,实现了废水的零外排,促进了水系的自然融合,共同构成了新厂区的生态景观。